Смазка и охлаждение

Пневматический тормозной привод имеет комбинированную систему смазки. Масло подается из главной магистрали по трубе во внутреннюю часть коленчатого вала. Шатунные подшипники помещены в антифрикционный раствор и смазываются принудительно. Остальные элементы получают масло способом разбрызгивания. Отработка из картера отправляется в емкость двигателя через специальный отвод.

Система охлаждения компрессора пневматического привода – жидкостного типа. Она связана с аналогичным узлом силового агрегата. Когда один из поршней опускается в нижнее положение, создается разряжение и воздух поступает в него путем очистителя и впускного клапана. После подъема поршня происходит сжатие воздушной смеси, далее она поступает через клапан в баллоны и основную систему. Затем весь процесс повторяется.

Показатель давления воздуха ограничивается специальным регулятором, который снижает затраты мощности мотора на привод компрессора, что увеличивает рабочий ресурс узла. Конструкция с регулятором размещена под клапанами, содержит пару плунжеров и уплотнителей с толкателями. Плунжерное коромысло соединяется пружиной, полость под впускными клапанами агрегирует с трубопроводом очистителя, а плунжерный канал с контроллером давления.

Кран управления тормозами прицепа Wabco

Именно такими конструкциями оснащаются прицепы, соединяемые с машинами марки «МАН», «ДАФ», «Вольво». Имеется несколько модификаций кранов. Рассмотрим особенности узла с возможностью установки опережения.

Рабочее торможение узла заключается в подаче воздуха через соединительную головку. Питание проходит через вывод крана к ресиверу полуприцепа. Синхронно поршень под давлением пружины уходит вниз вместе с клапаном. Открывая выпускное отверстие, которое соединяется с рабочими выводами. После срабатывания тормозов тягача сжатая воздушная смесь поступает через соединительную головку в камеру поршня.

Кран управления тормозами прицепа «МАН» подает после закрытия выпускного отверстия воздух от ресивера через выходы к цилиндрам. Одновременно смесь попадает в специальную камеру, образует усилие на клапане. После нагнетания предельного давления клапан открывается навстречу сжатия пружине. В результате воздух поступает в накопительный отсек, нагружая нижнюю часть поршня. После того как суммированное давление во всех камерах достигнет установленного предела, поршень подается вверх.

Об особенностях модификаций и эксплуатации кранов тормозных

В экономическом сообществе европейском принята система тормозная для прицепных ТСУ в соответствии с RREG директивой и инструкцией ECE 13, применяются активно двух магистральные тормозные модели для прицепов от фирмы Wabco, фильтры и клапаны растормаживания, модели крана управления тормозами прицепа wabco серии 963 002 05.0, тормозной кран управления тормозами прицепа wabco с установкой опережения и клапаны растормаживания различных серий, различные ускорительные клапаны и устройства.

Кран управления тормозами прицепа wabco используемый в двух магистральной системе выполняет работу по подкачке воздушной смеси через головку соединительную, вывод на поршень и перемещаясь вниз он упирается в клапан, перекрывает отверстие выпускное и открывает впускное.

Воздушная смесь из ресивера следует через выводы к подключенным за ними кранам тормозным и по каналу следует в камеру, создавая усилие на клапане. Давление в камере начиная изменяться, клапан открывается под воздействием пружины сжатия воздух переходит по каналу в камеру и нагружает поршень снизу.

При отстыковке прицепного ТСУ или при обрыве питающего контура с вывода удаляется воздушная смесь и нагрузка на верхнюю поверхность поршня снижается. Воздействуя силой пружины сжатия и имеющимся на выводах давлением, поршень перемещается вверх, а клапан закрывает выпускное отверстие.

Смещаясь вверх от клапана поршень приподнимается, и впускное отверстие открывается, и имеющийся на выводах сжатая воздушная смесь поступает через выводы к соединённым далее тормозным каналам.

Совместно с краном управления тормозами прицепа wabco и регулятором тормозных сил с ручной регулировкой без функции растормаживания в системе, клапан растормаживания прицепа создаёт возможность передвижения прицепного ТСУ в отцеплённом состоянии.

При использовании одно контурного тормозного привода пневматического прицепного устройства, система быстро выходит из строя и при частых торможениях происходит истощение сжатой воздушной среды в ресивере, не успевает компрессор выполнить подпитку.

В двух магистральной системе есть разделение линий, одна подпитывает ресивер, другая управляет режимом торможения. К тому же, двух магистральный контур на тягаче позволяет использовать прицепной механизм оборудованный одно или двух магистральным тормозным приводом.

Для нормальной работы пневмосистемы следует периодически проверять работу важных узлов, герметичность тормозов и последовательную работу узлов. Следует проводить согласование системы тормозной тягача и прицепного ТСУ при нагнетённой воздушной смесью тормозной системе.

Для тестирования крана управления тормозами прицепа wabco и тормозов следует; Установить контрольный прибор между соединительной головкой жёлтого цвета на тягаче и прицепном устройстве и отрегулировать пропускную способность воздушного потока.

Установить манометры в линии вывода на передней тормозной камере тягача и тормозной камере прицепного механизма и выставить давление в пределах на пределах 3,0 bar, на тормозном прицепном устройстве 3,3 bar.

Если на камере прицепного ТСУ меньше давление следует регулировать РТС или на опережение в воздухораспределителе устанавливать. Наблюдая за показаниями манометров определяем в какую сторону следует крутить регулировочный болт.

После регулировки установить крышку крана на место. Выпускаются системы торможения и системы кранов тормозные для разных модификаций автомашин и имеют много разнообразных узлов и дополнительных контуров.

С особенностями элементов можно ознакомится в каталогах системы Wabco для тормозных контуров пневматических прицепных и полу прицепных ТСУ, узлов и деталей для любых автомашин европейского, отечественного производства.

Особенности однопроводной системы

Одним из главных отличий однопроводной системы от двухпроводного аналога является наличие в конструкции клапана управления, разобщительного элемента и L-образной головки. Одна магистраль выполняет контрольные функции и используется для подпитки. Клапан востребован в качестве регулятора, помогающего доводить давление до атмосферного. Если количество Паскалей стремительно уменьшается, то повышается интенсивность торможения.

Кроме указанных частей, в системе присутствует толкатель с мембраной, а также клапаны (выпускной и впускной), ступенчатый поршень. Для их соединения в конструкции предусмотрен специальный стержень. Также в систему встроен нижний поршень.

Причины поломок

Неисправности и причины поломок:

- Ресиверы не заполняются сжатым воздухом, из-за чего не активизируется регулятор давления. Причиной поломки может стать поврежденный шланг или трубопровод, ослабленная затяжка места соединения трубопроводов, некачественная затяжка корпусных механизмов, нарушение герметичности ресивера.

- При заполненных ресиверах срабатывает регулятор уровня давления. Причина поломки — утечка сжатого воздушного потока от компрессорной части в магистраль до блока клапанов защитного типа.

- Механизм не заполняется сжатым воздухом. Неисправность может быть вызвана неправильной регулировкой регулятора или засоренностью трубопроводов.

- Кран травит воздух. Это может быть вызвано сбоями в работе энергоаккумулятора.

- Повышенный уровень давления. Причина поломки — неисправный двухстрелочный манометр или нарушенная регулировка механизма, отвечающего за давление воздуха.

- Тормозной кран шипит. Неисправность может быть связана с поврежденным электрооборудованием или с дефектом ручника крана.

- Потеря герметичности уплотнительных колец. Это значит, что в системе произошла утечка воздуха или стал заедать толкательный механизм.

Как установить фаркоп

У крана управления прицепом вне зависимости от конструкции, а также фирмы — производителя имеются слабые места:

- после подсоединения деталей, едва запускаешь систему, все работает на тягаче, у прицепа — нет или обратная ситуация;

- травится воздух внутри тормозной камеры;

- с головки при торможении начинает выходить воздух;

- при растормаживании у тягача колеса реагируют, у прицепа нет;

- нерастормаживание, заклинивание.

У моделей компании Schmitz бывает увеличение люфтов и зазоров у сцепного механизма, протечки масла с пневмоцилиндров. Конструкции Krone страдают зацикливанием поршня у колесного цилиндра или закупориванием воздухопроводных магистралей.

Важно проходить регулярно техосмотр у специалиста или следить за состоянием деталей самостоятельно. Ведь неисправности тормозов в дороге опасны, водитель рискует спровоцировать аварию

Параметры конструкции

Рассмотрим принцип работы устройства и его конструктивные особенности. Основной задачей узла является контроль тормозов на подсоединённом прицепе. Активация случается в момент, когда значение давления в магистральном трубопроводе упало ниже минимально допустимого уровня.

На практике встречаются два типа конструкции: однопроводный и двухпроводный. Для обоих вариантов есть общие элементы, характерные для всех типов кранов:

- пара клапанов;

- комплект соединительных головок;

- управляющий парный клапан;

- одинарный клапан управления.

Клапаны, отвечающие за манипуляции с тормозной системой, отправляют сжатый газовый объём на потребителей системы от впускного источника. Работа потребителей может происходить как автономно один от другого, так и параллельно. На оба вывода отправляется сигнал о поднятии давления в системе, а к одному аналогу – отправляется противоположный сигнал, оказывающий влияние на понижение давления во время стравливания воздуха при помощи ручного переключателя.

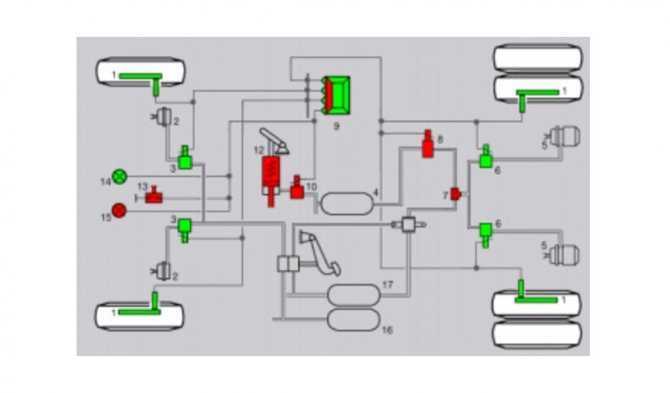

Общая» схема работы тормозной пневмосистемы.

При запуске двигателя одновременно включается в работу компрессор. Он забирает атмосферный воздухи подает его в систему до момента достижения рабочего давления. Давление в системе определяет и ограничивает регулятор давления. Избыток воздуха направляется через выпускной клапан обратно в атмосферу. После регулятора давления воздух прогоняется через осушитель воздуха. Это устройство необходимо для фильтрации различных примесей и удержания паров атмосферной влаги. Сухой воздух обеспечивает безаварийную работу системы, особенно в морозное время. В большинстве систем регулятор давления и осушитель воздуха объединены в общий узел, оснащенный небольшим отдельным ресивером. Ресивер помогает осушителю выполнять функцию регенерации.

После осушителя воздух распределяется четырехконтурным защитным клапаном:

- в два независимых контура рабочей тормозной системы, оборудованных раздельными ресиверами;

- в контур стояночной и аварийной систем, оснащенный самостоятельным ресивером (через этот контур также происходит питание системы торможения прицепа);

- в контур питания дополнительных потребителей воздуха (пневмоподвески и других).

- Кроме разделения потока воздуха клапан обеспечивает:

- последовательное заполнение контуров сжатым воздухом.

- при падении в каком-либо давления ниже допустимого – герметичность в остальных.

Водитель осуществляет управление главным тормозным краном через педаль тормоза. Через полости тормозного крана воздух под давлением нагнетается в тормозные камеры передних колес, через управляющие элементы – тормозные камеры задних колес. Камеры штоками воздействуют на механизмы разведения (сжатия) тормозных колодок. Автомобиль тормозит.

В контуре стояночной и аварийной тормозных систем воздух из ресивера подается на ручной тормозной кран, который управляет подачей воздуха в энергоаккумуляторы, которые устанавливаются как правило на задние колеса. Посредствам ручного тормозного крана сбрасывается давление из такого аккумулятора. В результате, пружина воздействует на испонительные механизмы. Она принудительно давит на шток тормозной камеры, обеспечивая безопасную постановку грузового автомобиля на стоянку. Энергоаккумуляторы помогают избежать аварии во время движения. Когда давление системы упадет ниже допустимого, они тормозят машину.

Еще из ресивера контура стояночной и аварийной тормозных систем подается питание на кран управления тормозами прицепа. Пневматические системы автомобиля и прицепа соеденяются с помощью питающих соединительных головок. Управляющие сигналы в систему торможения прицепа параллельно поступают от тормозных систем автомобиля: рабочей, стояночной, аварийной.

При соединении тормозной системы прицепа с основной тормозной системой грузовика подключаются отдельно:

- питающая магистраль исполнительных механизмов,

- управляющая магистраль.

Если на прицепе стоят тормозные камеры, оснащенные энергоаккумуляторами, дополнительно собирается цепь управления секциями энергоаккумуляторов. По питающей магистрали сжатый воздух, минуя тормозной кран прицепа, наполняет ресивер прицепа. По управляющей магистрали пневмосигнал подается в цепь управления тормозным краном прицепа. В зависимости от расположения осей, прицепы оснащаются одним или двумя регуляторами тормозных сил. Эти устройства позволяют корректировать выходной сигнал с тормозного крана, исходя из загрузки прицепа. Отрегулированный сигнал поступает в антиблокировочную систему прицепа.

Антиблокировочные системы грузовика и прицепа контролируют процесс равномерного торможения колесами. Их работу обеспечивают:

- датчики угловой скорости колес,

- электромагнитные клапаны – модуляторы,

- электронный блок управления,

- сигнальные лампы.

Система контроля и сигнализации – это манометр, показывающий водителю давление в пневмосистеме (иногда два, по числу контуров рабочей системы), и индикаторные лампы разного цвета, через датчики, контролирующие работу системы и сигнализирующие о ее состоянии.

Тормозная пневмосистема грузового автомобиля технически сложный механизм. Тяжелая габаритная машина должна надежно и предсказуемо вести себя на любой дороге. Знание устройства, принципа действия составных частей и элементов тормозной системы поможет в правильном уходе за ней. В благодарность – тормоза не подведут водителя в экстремальной ситуации.

>

РАЗБОРКА КРАНА

+Перед разборкой кран нужно зажать в тиски. Круглогубцами снимаем стопорное кольцо 2. Из корпуса крана вытаскиваем клапан 3 и клапан 9 с уплотнителем и пружиной 7. Откручиваем болты 11 из корпуса. Вытаскиваем пружину 30 из корпуса 15 вместе с поршнем 16. Зажав плоскогубцами вытаскиваем большой поршень 19.

Для снятия клапана 28 нужно снять стопорное кольцо 21 и вытащить клапан 22 с кольцами и пружиной 26. Чтобы убрать упругий элемент 34 надо держать поршень 32, открутить гайку 40 после чего его вытащить. Все разобранные детали нужно промыть раствором МС-6ТУ. Все резинки и манжеты нужно заменить на новые. В начале сборки все детали нужно смазать смазкой циатим-221.

Двухсекционный вариант

Двухсекционный кран складывается из нескольких деталей, таких как: привод, следящее устройство, и клапаны впуска и выпуска сжатого воздуха. Данные детали находятся в одном корпусе, разделенным на несколько частей, в одной из которых находятся привод и следящее устройство, а во второй впускной и выпускной клапаны. Разделен корпус специальной диафрагмой из прочной резины.

Следящее устройство находится в связке, как с приводом крана, так и тормозной педалью, и состоит их пружины и штока. Шток в свою очередь расположен над седлом в выпускном клапане и трубке, которая находится в стакане, упирающимся в диафрагму.

Стакан имеет отверстие, обеспечивающее сообщение атмосферы с корпусом. Клапаны впуска и выпуска выглядят, как резиновые кольца и конусы, которые в свою очередь упираются в седла.

https://youtube.com/watch?v=qSJ3bCobRzE

Как работает тормозной клапан?

Тормозные клапаны предназначены для обеспечения плавности работы гидромоторов и гидроцилиндров, ограничения скорости движения исполнительных механизмов при действии попутной нагрузки.

В грузоподъемных механизмах при опускании груза, нагрузка действует в туже сторону, что и гидродвигатель. Под действием нагрузки жидкость будет вытесняться из гидродвигателя с высокой скоростью, в результате чего исполнительный механизм может двигаться очень быстро, что может привести к ударам, поломкам, авариям.

Для того, чтобы ограничить скорость движения исполнительных механизмов используют тормозные клапаны.

Принцип работы тормозного клапана

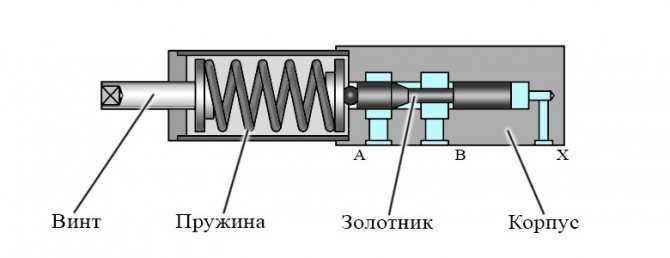

Рассмотрим устройство одностороннего тормозного клапана.

В корпусе клапана установлен золотник, на который воздействует пружина, усилие поджатия регулируется винтом. Под действием усилия пружины золотник сдвигается вправо (по схеме) поясок на золотнике перекрывает канал для движения жидкости. на противоположный торец золотника действует давление из лини управления, под действием этого давления золотник смещается влево (по схеме), отрывая канал ля течения жидкости.

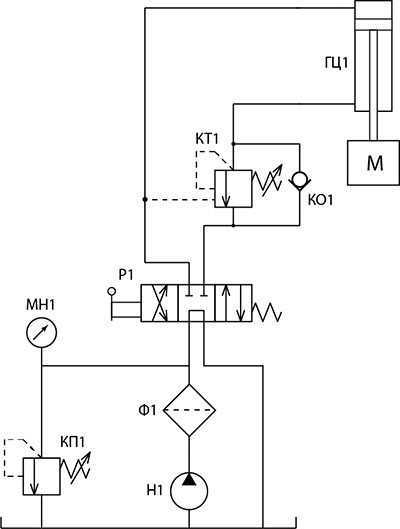

Рассмотрим работу тормозного клапана в гидравлической системе.

Установим клапан в линии соединенной с штоковой полостью гидроцилиндра, он будет работать при опускании груза. Линию управления нужно соединить с линией подвода жидкости в поршневую полость.

При отсутствии давления в поршневой полости золотник тормозного клапана под действием пружины перекроет проходное сечение, жидкость не сможет вытекать из штоковой полости цилиндра, шток останется на месте. При переключении распределителя жидкость от насоса поступит в поршневую полость, под действием давления в линии управления золотник тормозного клапана переместится, открывая проходное сечение, жидкость начнет вытекать из штоковой полости, груз станет опускаться. Но значительно разогнаться он не сможет, так как при увеличении скорости его движения давление в поршневой полости цилиндра ,а значит и в линии управления будет падать, что вызовет перемещение золотника и уменьшение проходной щели, а значит увеличение сопротивления выходу жидкости из штоковой полости. То есть жидкость вытекающая из штоковой полости будет затормаживаться, это позволит ограничить скорость движения штока.

Для того, чтобы при поступлении в полость цилиндра при поднятии груза жидкость текла в обход тормозного клапана установим параллельно ему обратный клапан.

В промышленных тормозных клапанах, обратный клапан выполняется непосредственно в золотнике.

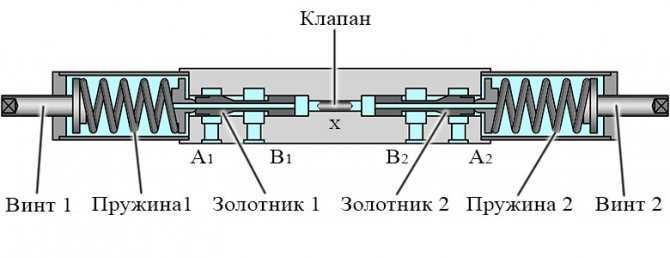

Двухсторонние тормозные клапаны

Если в корпусе симметрично установить два тормозных клапана, то он станет двухсторонним, и его можно использовать для ограничения скорости движения в двух направлениях.

Для подвода жидкости к каналу управления в золотнике выполним сквозной канал, для разделения каналов управления разместим разделительный клапан.

При подаче давление в правый канал (по схеме) клапан под действием давление прижмется к торцу золотника 1 и давление будет оказывать управляющее воздействие на этот золотник.

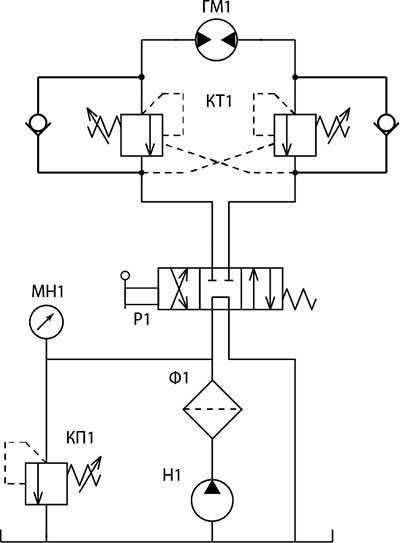

Рассмотрим работу двустороннего тормозного клапана на примере гидравлического привода катков.

При вращении по часовой стрелке жидкость от насоса будет поступать к гидромотору. Если попутная нагрузка начнет разгонять гидромотор, то давление в линии управления снизится, под действием усилия пружины золотник 1 сместится, уменьшая размер щели, через которую протекает жидкость, сопротивление увеличится, что ограничит скорость вытекания жидкости, а значит и частоту варения вала гидромотора.

Специфика работы

Во время торможения кран нагнетает сжатие газа до определённой степени, пока противодействие под поршнем выровняется с усилием, применяемым к мембране. Клапан в такой ситуации участвует в качестве контроллера.

При прохождении сжатого воздуха к рабочим выводам давление внутри полости крана превышает контрольные значения усилия на выходе на 20–100 кПа и запускается опережающее действие тормозов. Необходимое значение давления можно подстроить при помощи вращения винта.

Одинарный защитный клапан в работе системы применяется для стабилизации давления в воздушных полостях, когда происходит внезапное и быстрое снижение давления в магистралях.

Также на ОЗК возложена миссия по предотвращению утечки газа из системы, когда падает давление в основном воздушном приводе автомобиля. Это помогает не допустить произвольного торможения колёс прицепа во время движения.

Одинарный клапан настроен на перепускание воздуха, если давление на выходе приблизится к 550 Па. Сжатый газ проникает сквозь вывод в рабочую полость ниже мембраны, потом её путь продолжается в полости перед краном, а затем сжатый объём воздуха отправляется на выход в основную магистраль. Необходимое давление при этом подстраивают регулировочным винтом.

Общая характеристика тормозной системы

Тормозная система Wabco полуприцепа состоит из материалов высокого качества. Запчасти проходят обязательную проверку.

Преимущества тормозов «Вабко»:

- удерживают груженый прицеп в безопасном положении во время остановок;

- замедляют транспорт без скольжения на столько, на сколько это возможно;

- оптимизируют тормозной путь;

- имеют функциональную пневматическую подвеску;

- устанавливаются на все типы прицепов и полуприцепов;

- способны проводить интеллектуальный анализ сведений, а затем преобразовывать их в функции, которых более 40.

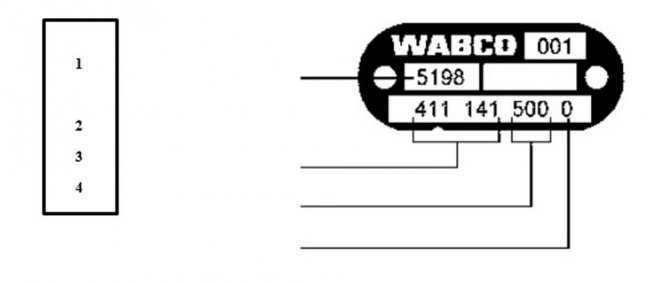

Автозапчасти Wabco имеют нумерацию. Пример приведен на рисунке.

Тормозная система wabco.

Номера состоят из 10 цифр (на рисунке находятся под обозначениями 2,3,4).

- Цифры указывают на дату изготовления.

- Шесть цифр определяют вид устройства.

- Указывает на вариант.

- Означает состояние запчасти.

На картинке состояние запчасти указано 0. Цифра говорит о том, что деталь новая.

Приведем значения по другим цифрам, которые могут быть указаны вместо 0:

- 1 – устройство новое, но не полностью, а только его часть;

- 2 – указывает на ремонтный комплект или сборную единицу;

- 4 и 7 – соответственно комплектующая и запасная детали.

Цифры 001 на рисунке указывают на оригинальный номер запчасти.

Составляющие компоненты

Тормоза Wabco состоят из:

- тормозной кран полуприцепа Wabco. Подает пневматический и электрический сигналы, которые соответствуют необходимому значению замедления;

- блок управления «Вабко». Управляет тормозами;

- клапан ускорения. Регулирует в передней оси давление ;

- блок торможения. Представляет собой комбинацию из тормозного крана, блока управления и пропорционального ускорительного клапана;

- кран управления тормозом полуприцепа. Регулирует выход давления на местах, где размещены соединительные головки;

- регулятор давления. Контролирует в пневмосистеме силу давления воздуха.

Принцип работы

Компания Wabco производит для полуприцепов два варианта тормозных систем:

- EBS;

- ABS.

Тормоза EBS от «Вабко» основаны на электронном управлении.

Тормоза EBS.

Принцип работы следующий:

- Электронный блок отвечает за всю систему. С него подаются главные сигналы.

- На цилиндрах тормоза в клапанах достигается такое давление, о котором говорят подаваемые сигналы.

- Датчики скорости регулярно осуществляют подъем данных о скорости вращения колес системе EBS .

- При сбоях одновременно все клапаны функционируют так, как будто используется обычная пневмосистема. После чего начинает действовать запасное давление в тех цилиндрах тормоза, где находится пневматическая система, но с некоторой задержкой.

- Пневмосистема не может работать одновременно с клапаном распределения нагрузки. По этой причине некоторое количество сжатого воздуха оказывает сопротивление, тем самым создавая задней осью сильное торможение.

- При этом запасной клапан останавливает работу пневмосистемы в задних цилиндрах на оси.

- В таких условиях EBS спокойно функционирует и не растормаживается.

EBS снабжена и другими процессами управления тормозом, которые позволяют обнаружить любые отклонения.

Принцип работы:

- В начале движения, во время него или при остановке ABS проходит проверку основными действующими процессами.

- Эти процессы передают сигнал водителю о том, что имеется некая неисправность, через лампочку контроля.

- По надобности функциональная система отключает ABS и отдельные составляющие.

- При этом действие обычных тормозов сохраняется, а действие антиблокировочного устройства ограничивается или утрачивается.

- Силовые транзисторы получают сигналы, а затем передают ток на магнитные клапаны.

- Магнитный клапан срабатывает и за миллисекунды повышает, снижает или поддерживает рабочее давление в цилиндрах тормоза (независимо от давления, создаваемого воздухораспределителем), за счет чего и осуществляется торможение.

Схема

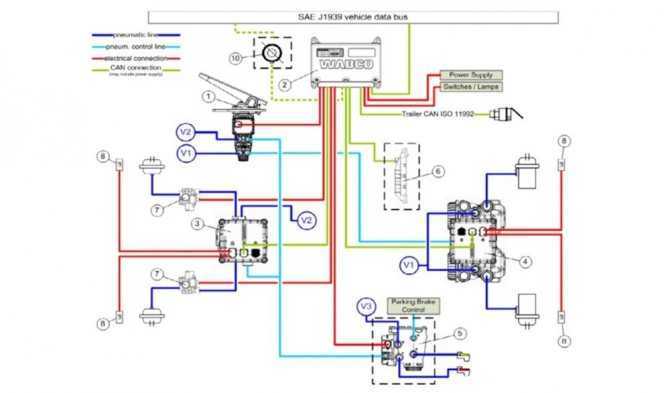

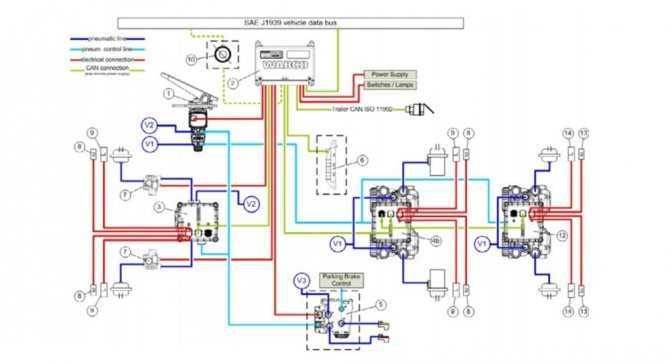

Существуют две версии EBS от Wabco: АРАС и Стандарт. Приведем схемы работы для каждой.

Схема системы EBS3 «АРАС» (конфигурация 4S/4M)

Схема системы EBS3 «Стандарт»/ конфигурация 6S/6M

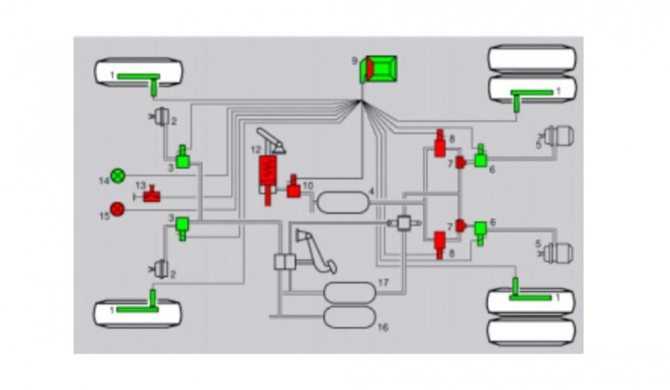

Тормозные системы ABS так же имеют две версии С и D.

ABS/ASR (версия С)

ABS/ASR (версия D)

Ремонт тормозного крана

Ремонт тормозного кранового механизма КамАЗа выполняется следующим образом:

- Нужно расшплинтовать и демонтировать палец тягового устройства.

- Затем отвернуть 4 болта крепления с кронштейна.

- Необходимо отвернуть воздушные магистрали, которые подводят к крану. При помощи кернера отметить расположение воздушных каналов относительно магистралей.

- После этого следует отвернуть 4 болта с корпуса опорной плиты при помощи ключа на 12.

- Затем демонтировать верхнюю часть корпуса крана вместе с рукояткой и отделить плиту.

- В конце извлечь верхний поршневой механизм.

https://youtube.com/watch?v=A2GR1koL2yo

Если неполадка заключается в том, что кран шипел, то необходимо восстановить уплотнение поршневой части. Для этого нужно заменить демпфирующее устройство, которое гасит резкие толчки от рукоятки.

Для замены демпфера нужно сохранить прежнее положение винта и отрегулировать зазор между винтом и толкательной частью поршня.

Если поломка была вызвана неисправностью клапана, нужно открутить крепежные винты, разъединить корпус и вытащить малый поршень, раскачивая большой.

Для восстановления герметичности необходимо изолировать верхнюю и нижнюю секции уплотнительных колец, выпустить воздух, заменить поврежденные детали на новые.

Типы ремкомплектов

Есть несколько комплектаций ремонтных инструментов для удаления неисправностей в работе тормозного крана:

- Малый набор. Он включает в себя только предметы для уплотнения и специальный защитных чехол для рычага управления.

- Средний набор. Кроме состава предыдущего набора он комплектуется втулками и креплениями.

- Большой набор. В этом варианте содержится полный набор необходимых элементов для самостоятельного ремонта тормозного крана.

Ремонт тормозного крана

Установить кран в тиски с мягкими губками и закрепить за корпус 1 крышкой 5 вверх. Вывернуть оси 9 роликов 11, придерживая крышку 5 рукой и снять ее с пружиной 16.

Затем осторожно керном выбить штифт 4 и снять кулачок 7 штока с шайбой. Круглогубцами снять упорное кольцо 17 и вынуть из корпуса 1 направляющую 18 штока, пружины, кольца, тарелку 19 пружины, седло 13 штока и шток 8

Освободить корпус 1 крана из тисков и вынуть поршень 15 с клапаном 14 в сборе с помощью деревянной оправки, вставленной через атмосферный вывод 11.

Для разборки клапана 14 необходимо из поршня 15 круглогубцами осторожно извлечь упорное кольцо 20, зажав поршень 15 в руке, так как в поршне находится сжатая коническая пружина 21. После разборки детали тормозного крана стояночной и запасной тормозных систем надо промыть в моющем растворе МСБ или МС-8 ТУ-11-15-978-76, продуть сжатым воздухом и тщательно осмотреть

После разборки детали тормозного крана стояночной и запасной тормозных систем надо промыть в моющем растворе МСБ или МС-8 ТУ-11-15-978-76, продуть сжатым воздухом и тщательно осмотреть.

На поверхности корпусных деталей не допускается наличие трещин, волосовин и других заметных глазом дефектов. Все резиновые детали необходимо заменить новыми. Пружины окрасить лаком или краской.

Перед сборкой смазать детали крана тонким слоем смазки ЦИАТИМ-221 ГОСТ 9433—60.

Сборку клапанов, резиновых уплотнительных колец и других резиновых деталей надо проводить осторожно, не допуская их повреждения. Наличие на поверхности этих деталей рисок, порезов и других дефектов не допускается

ремкомплект тормозного крана

Сборку крана надо начинать с подборки клапана 14 с поршнем 15, установив его на ровный стол. Установить в поршень клапан 14, опорную шайбу 23, ориентировав ее отбортовкой к резиновому элементу клапана, коническую пружину 21 и упорное кольцо 20 с помощью круглогубцев.

Затем необходимо зажать корпус 1 в тиски и установить в него поршень 15 в сборе с клапаном 14. Установить пружину 2 с тарелкой 19. Подсобрать шток 8 с шайбой, пружиной 2, тарелкой 19 и установить его в корпус 1

Затем установить пружину 24 и направляющую 18 штока, обратив внимание на наличие на ней резинового уплотнительного кольца

После этого необходимо отрегулировать усилие пружины 2. Для этого надо сжать ее до размера ><=1З‚8-13,9 мм от верхнего торца корпуса 1 до верхнего торца тарелки 19. Усилие пружины должно быть равно 130—155 Н.

Если усилие меньше указанного значения, установить регулировочные шайбы (дет. 100-3537095 или 100-3537097), довести усилие пружин до требуемого значения. В табл, 11.9 для справки приведены значения падения давления при установке шайб

После регулировки пружин надо надеть кулачок 7 штока и осторожно установить в шток 8 с помощью керна штифт 4

Далее установить пружину 16 и крышку 5, предварительно вставив в нее ролики 11. Завернуть две оси 9,закрепив ими крышку 5. Измерить минимальный зазор Х между крышкой 5 и шайбой 22, который не должен

превышать 0,15 мм. Если зазор больше, то скомбинировать регулировочные шайбы дет, 100—3537092 толщиной 0,15 мм, дет. 100-3537093 толщиной 0,2 мм и дет. 100-3537094 толщиной 0,3 мм и положить на шайбу 22 между крышкой 5 и корпусом 1 так, чтобы зазор не превышал указанного значения.

Шайба 22 дет. 100-3537091 толщиной 0,5 мм остается лежать внизу. Шайбы надо смазать смазкой ЦИАТИМ-221 ГОСТ 9433-60. Проверить легкость возвращения рукоятки в исходное положение при отклонении ее на угол 40-45“ и 65-7О°.