Виды опалубки и их элементы

Ниже приведен список наиболее распространённых в современном строительстве разновидностей опалубочных систем и элементов, из которых они состоят.

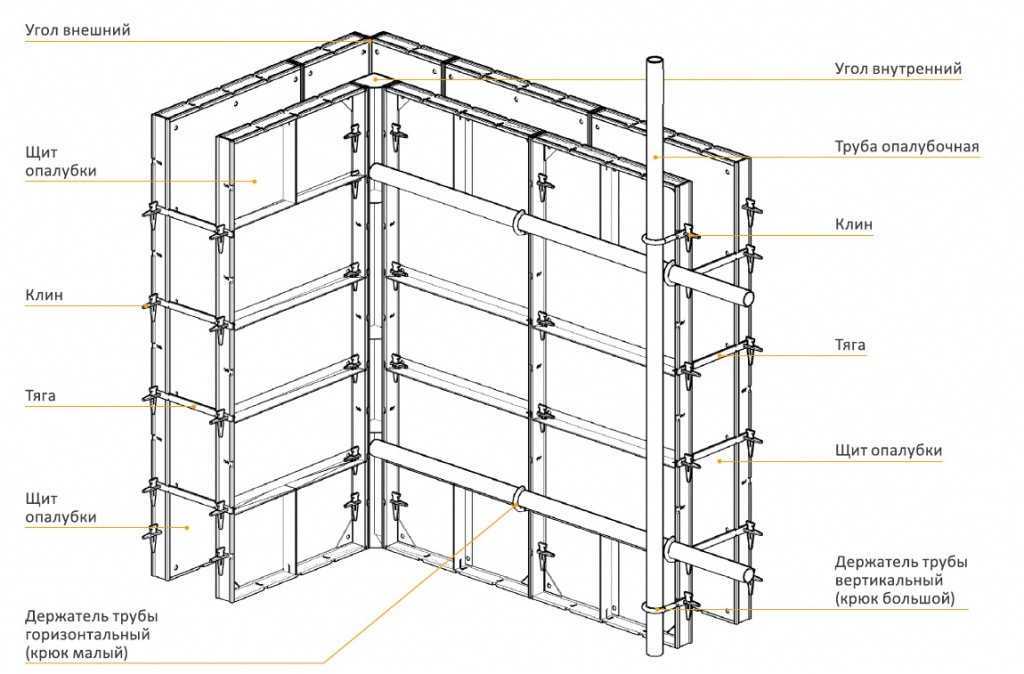

Мелкощитовая или унифицированная опалубка используется при строительстве монолитных объектов различной габаритной категории. Её конструктивными элементами являются:

- щиты различных габаритов (от 0,9/0,3 до 1,8/0,6 м) и весом до 50 кг;

- сборные элементы (распорки, стойки и т.д.);

- крепежные элементы – замки (клиновые, эксцентриковые, пружинные), схватки, фермы и т.д.;

- телескопические ригели, стойки, подкосы, лестницы и т.д.

Элементы мелкощитовой опалубки

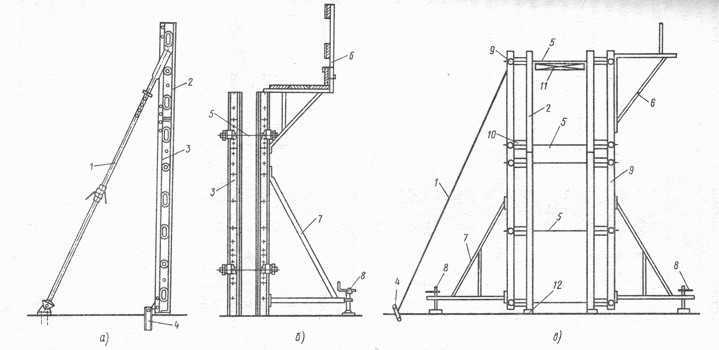

Крупнощитовая опалубка, относящаяся к категории сборных и применяемая в гражданском и промышленном строительстве, предназначена для возведения крупногабаритных монолитных конструкций. Функциональными элементами данного вида системы являются:

- щиты, используемые как самостоятельный элемент конструкции или собираемые в комплекс при необходимости и объединяемые при помощи крепежных систем. Длина щита составляет от 2,1 до 5,7 м, различают щиты рядовые и торцевые;

- подкосы с домкратом, необходимые для выверки щитов по вертикали;

- стяжные болты (рис.5), скрепляющие опалубочные щиты друг с другом. Для того чтобы соединение щитов было более точным используются клиновые замки (рис.6);

- рамы и стойки, применяемые при заливке массивных сооружений и толстостенных конструкций большой протяженности;

- схватки и жесткие связи, применяемые при работах с конструкциями, толщина которых превышает 300 мм;

- подмости – площадки для расположения заливщика и его рабочих принадлежностей.

Крупнощитовая опалубка: а — каркасная, б — каркасно-щитовая для массивных стен; 1 — подкос-расчалка, 2 — палуба, 3 — каркас щита, 4 — фиксатор, 5 — стяжка, 6 — консольные подмости, 7 — подкос, 8 — механический домкрат, 9 — связь жесткости, 10 — схватка, 11- распорка, 12 — маячная доска

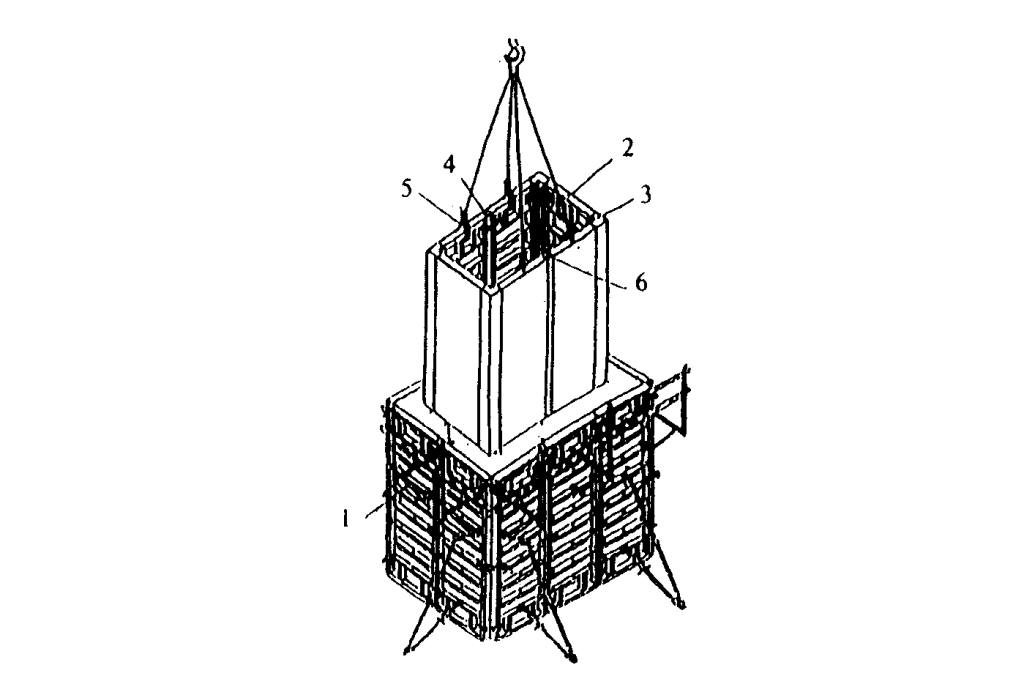

Подъемно-переставная опалубка представляет собой разновидность опалубки, применяемую при заливке высоких объектов, таких как градирни, трубы, различные башни и прочее. Эта сложная, многоуровневая система состоит из:

- комплекса наружных щитов 1,25*0,55м, подвешенных на несущие кольца;

- ребер жесткости, монтируемых в местах стыков щитов;

- металлических листов, играющих роль внутреннего щита, соединенных скобами и усиленных стальными планками.

Подъемно-переставная опалубка: 1 — бетонируемая стена; 2 — наружные опалубочные щиты; 3 — внутренние опалубочные щиты; 4 — подъемное устройство; 5 — шахта опорно-подъемного устройства; 6 — подвески; 7 — рабочая площадка; 8 — опорные балки; 9, 10 — наружные и внутренние подвесные подмости

Блочная опалубка (блок-форма) — разновидность опалубки, которая используется при заливке ростверков, шахт лифтов, ступенчатых фундаментов и прочего. Встречаются разъемные и неразъемные блок-формы. Неразъемная разновидность состоит из формы подколонника и ступени, оснащена монтажными петлями для работы домкратов при распалубке. Разъемный вид данной системы включает:

- щиты ступеней;

- элементы крепления;

- форму подколонника;

- упорные кронштейны для работы домкратов;

- отжимное устройство.

Блочная опалубка внутреннего контура разъемная: 1 — щит внешнего контура, 2 — щит внутреннего контура, 3 — щит угловой внутренний, 4 — замок, 5 — захват, 6 -вставка

Блочно-щитовая вертикальная опалубка имеет несколько модификаций, которые получили широкое распространение при заливке вертикальных объектов, расположенных внутри помещений. В зависимости от технологических особенностей элементы комплекса могут изменяться, но имеются универсальные компоненты, присутствующие в каждой из существующих вариаций данной системы. К таковым можно отнести:

- нижняя рама, снабженная аутригерами и направляющими, взаимодействующими с ядром;

- пространственное ядро, представленное вертикальными стойками, консолями, скобами и косынками. Также здесь расположены специальные технологические отверстия, в которые крепятся щиты;

- щиты крупнопанельные, оборудованные крепежным элементом для навешивания на элементы ядра и боковые стойки при помощи кронштейнов. Для данного вида опалубки используются две разновидности щитов – внутренние (до 2,5 м высотой) и внешние (до 2,9 м высотой). Максимальная нагрузка, адекватно воспринимаемая данной системой, равна 50 кН.

1- общая рама, 2 — жесткое пространственное ядро, 3 — крупнопанельные щиты, угловые вертикальные щиты, 4 — угловые вертикальные элементы, 5 — аутригеры, 6 — консоли, 7 -вертикальные соединительные элементы

31.10.2016

Для чего нужно опорное колесо на прицепе и как его сделать своими руками

Автомобили довольно часто эксплуатируются в тандеме с прицепами. Это позволяет существенно расширить вместительность авто, перевозить большее количество вещей и загружать в прицеп то, что не помещается в салон или багажный отсек.

Большинство легковых прицепов имеют одну ось, то есть стоят на 2 колёсах. При отсоединении от автомобиля прицепу требуется ещё одна точка опоры, чтобы не опрокидываться, не наклоняться назад. Ранее для этого широко использовали опорные ноги. Но более функциональным и практичным решением оказалось подкатное колесо.

Некоторые модели автоприцепов с завода оснащаются этими опорами либо же предлагаются в качестве дополнительных комплектующих и аксессуаров. Но есть и такие автомобилисты, которые предпочитают сделать его своими руками. На практике это не сложно, плюс какие-то дополнительные разрешения для их эксплуатации не требуются. Это не считается конструктивным изменением прицепа.

Для чего нужен аутригер

Некоторые владельцы прицепов не до конца понимают, для каких целей используется опорная стойка, и что она может дать в качестве дополнительного комплектующего.

Потому стоит начать с изучения этого вопроса.

Опорная стойка для прицепа предназначена обеспечивать устойчивость средства для перевозки грузов на неровных поверхностях. Обычно подобные элементы устанавливаются именно в задней части. Это сразу же позволяет понять, что опорные ноги не являются аналогом опорного колеса. Последнее ставится в передней части, на дышле. Что же касается аутригеров, то их часто монтируют в количестве 2 штук по краям задней части автоприцепа. Это позволяет повысить устойчивость, когда перевозятся, загружаются и выгружаются тяжелые грузы, применяются аппарели для заезда и выезда различной техники.

Также аутригер защищает от случайной поломки сцепную головку автоприцепа. Когда нагружается задняя часть, на сцепную головку воздействует сильная нагрузка в виде подъемной силы.

Если она превысит допустимые значения, конструкция головки может попросту разрушиться. Аутригер не позволяет этому произойти.

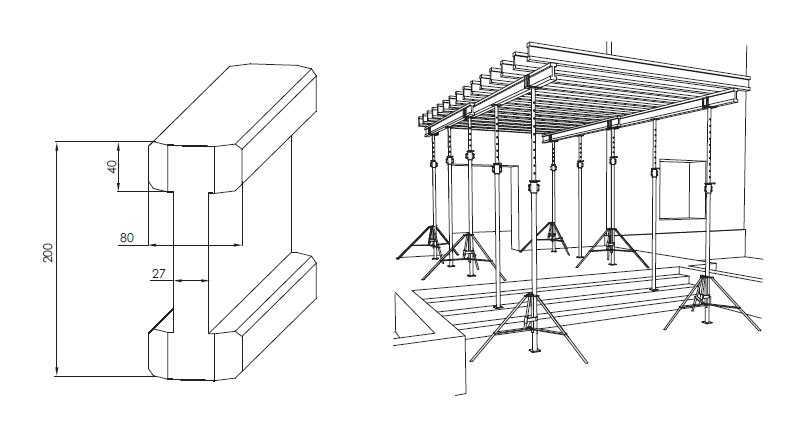

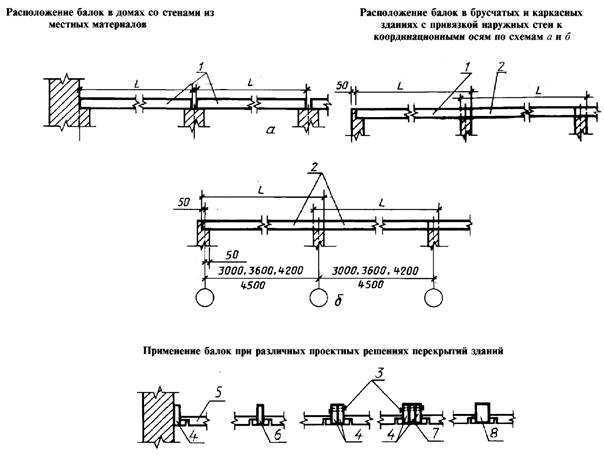

Основные характеристики и разновидности балок для опалубки

В настоящее время актуальны несколько разновидностей балок. В числе наиболее востребованных можно отметить балку отечественного производства – БДК-1. Данный элемент выполнен из бруса, окрашенного и обработанного защитными смесями. В стандартном исполнении балка обладает следующими параметрами:

- длиной от 1,5 до 4,5м;

- шириной — 8 см;

- высотой – 20 см.

На каждой балке имеется полка толщиной в 4 см и шириной плеча до 2,7 см. Благодаря конструкционным особенностям и используемому материалу, готовая конструкция из балок способна выдержать нагрузку, превышающую 400 кН.

Балка для опалубки перекрытий БДК-1

Изготавливается балка БДК-1 из LVL бруса и древесины хвойных пород, склеенных и обработанных синтетическими составами, блокирующими действие факторов среды и паразитарную активность. Классическую модель указанного типа можно узнать по характерной желтой окраске и соответствующей маркировке. Согласно ГОСТу балка БДК-1 должна обладать высокой плотностью (не ниже 450 кг/м3), показатель влажности не должен превышать 13%, а вес варьироваться в районе 6 кг/пог.м. Для того, чтобы готовая система соответствовала всем требованиям, собирая ее, следует выдерживать максимальный интервал между балками, который не должен превышать 1,5 метров.

Равноценным аналогом отечественной БДК-1 является балка Н-20, изготовленная из хвойного бруса и имеющая фанерную (ФСФ) сердцевину. Размеры балки для опалубки данной модификации колеблются в диапазоне от 1,8 до 4,5 метров, опалубки, собранные на её основе выдерживают нагрузку до 500 Н/пог.м. Качественная балка данной модификации должна отвечать требованиям ГОСТ 20850-84.

ГОСТ 20850-84 Конструкции деревянные клееные

Различают балки и по материалу, из которого они изготовлены, кроме деревянных – классических балок, встречаются балки из алюминия и пластика. Возможно разделение и по эксплуатационным признакам. В данном случае можно отметить выравнивающие, несущие, формирующие, вспомогательные балки и т.д. Каждая разновидность обладает своими собственными параметрами, зависящими от размера, исполнения и материала.

Преимущества и недостатки

Технология изготовления строительных элементов, в зависимости от назначения конструкции, предусматривает соблюдение установленных стандартов. Отклонения от норм влекут за собой отрицательные последствия. Преимущества железобетонных столбов включают в себя:

- простоту конструкции;

- оптимальную стоимость;

- стойкость к коррозии;

- возможность эксплуатации в регионах с сейсмической активностью 9 баллов;

- срок службы 40-60 лет;

- долговечность;

- устойчивость к воздействию огня, перепадам температур, климатическим факторам;

- сопротивляемость нагрузкам.

Наряду с положительными параметрами железобетонные изделия этого типа имеют низкую прочность. На конструкции воздействует собственная масса. При установке изделий необходимо обустройство надежного фундамента, учет типа грунта. Заливка конструкции требует тщательного уплотнения массы, чтобы при застывании состава не образовывались воздушные раковины и пузыри.

Для чего используются опорные колёса

Установив подкатное или опорное колесо на свой легковой автомобильный прицеп, вы сможете получить ряд дополнительных преимуществ.

Ключевым назначением выступает обеспечение опоры и способность перемещать одноосный прицеп без участия самого автомобиля, избегая риска его опрокидывания. Если на автоприцепе будет присутствовать такое колесо, для перемещения поднимать переднюю часть ТС, прикладывая внушительные физические усилия, не придётся.

Можно выделить несколько главных задач и преимуществ подкатного или опорного колеса:

- дополнитенльный комфорт при использовании прицепа, поскольку его можно завезти и выкатить из гаража без машины;

- колесо позволяет намного проще и быстрее выполнить соединение прицепа с фаркопом на автомобиле;

- поднимать автоприцеп можно путём изменения высоты расположения опорного колеса;

- с ним эксплуатация прицепа становится более безопасной;

- при случайном отсоединении от фаркопа прицеп остаётся с дополнительной опорой, уменьшается риск повреждения дышла.

Прежде чем покупать или собирать самостоятельно подкапотное колесо, стоит изучить особенности конструкции и немного разобраться в сути устройства.

Конструктивно их можно разделить на 2 типа.

- Механические. Создаются на основе двух трубок, которые вкладываются друг в друга. К внутренней трубке фиксируется опора, а внешняя монтируется на дышло прицепа. Внутренняя часть может перемещаться в вертикальной плоскости, чтобы регулировать высоту.

- Автоматические. Могут переключаться в 2 состояния. При езде колесо складывается, дабы не препятствовать движению. При остановке происходит выпрямление, и прицеп получает дополнительную опору.

При выборе конструкции следует ориентироваться на то, в чём нуждается конкретный автомобилист.

Изучая конструктивные особенности, стоит выделить такие разновидности подкатных колёс.

- Съёмные. Они монтируются и демонтируются с прицепа по мере необходимости.

- Складные. Они при установке принимают своё рабочее положение и дают прицепу опору. При движении опору складывают, тем самым она не мешает перемещению.

Самыми распространёнными пока остаются модели опорных колёс, которые находятся на прямой вертикальной опоре, перемещаемой вверх и вниз, и фиксируются в требуемом положении с помощью винтов.

При выборе подкатного колеса обязательно нужно отталкиваться от параметров грузоподъёмности. В основном они находятся в диапазоне от 150 до 500 кг.

- Для прицепов до 750 кг. вполне достаточно иметь грузоподъёмность опорного колеса в 150 кг.

- При грузоподъёмности прицепа от 1 до 2,5 тонн колесо лучше брать с нагрузкой около 300 кг.

- Для автоприцепов, способных тащить порядка 4 тонн груза, подкапотные колёса должны иметь грузоподъёмность 500 кг.

Убедитесь, что конструкция рукоятки предусматривает наличие опорного подшипника, поскольку это заметно увеличит срок службы подкатного колеса. И не последнюю роль играет само колесо, выполненное из прочной и устойчивой к износу резины.

Техническое обслуживание седла

Контроль состояния «пятого колеса» проводится минимум 2- 3 раза в месяц. Частый осмотр продлит эксплуатационные свойства ССУ. Поэтому рекомендуют:

- Оценить надежность пружин крепления захватов к запорному кулаку.

- Периодически плиту нужно обрабатывать маслом.

Надо ли регулировать

Регулировка седла на тягаче – одно из условий поддержания работоспособности механизма. Во время перевозок седло быстро изнашивается. Правильную работу плиты определить визуально невозможно, поэтому нужно знать некоторые причины и перечень частых поломок узлов грузовика. Характерный признак для проведения регулировки – появление стука при остановке и движения автопоезда.

Устранение зазоров

Вертикальные силовые опоры тягача не всегда под воздействием на каркас большого давления груза подвержены прогибам. Во время поворотов на седло идет большое давление, в перпендикулярном направлении, что сильно травмирует верхнюю часть плиты, на поверхности которой образуются небольшие зазоры. В процессе эксплуатации быстро изнашивается сцепной шкворень. Эта деталь требует отдельного ремонта у специалистов.

Зазоры седла марки York и Jost устраняются после поджимания клинов запора к шкворню. Манипуляции по удалению просветов проводят при помощи винтового управления или автоматической металлической пружиной.

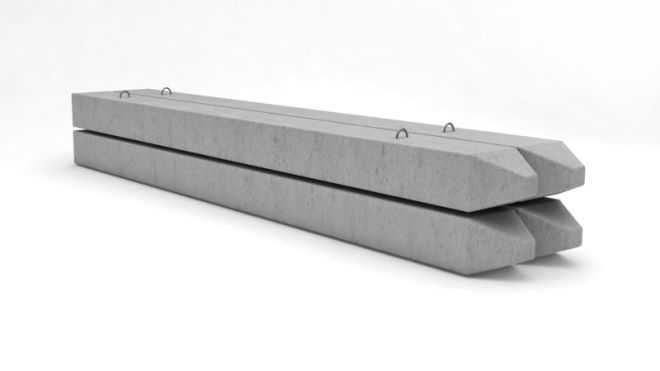

Изготовление столбов

Сначала необходимо подготовить все необходимые материалы и инструменты. Роботы по изготовлению бетонных столбов для забора своими руками проводятся в несколько этапов, каждый из которых требует детального рассмотрения.

Установка арматуры

От качества арматуры напрямую зависит прочность столбов. Для ее установки потребуется сварочный аппарат. Для создания каркаса необходимо следующее количество прутов:

- 4 длинных — устанавливаются вдоль короба и должны иметь диаметр от 12 до 16 мм.

- 8−16 коротких в зависимости от высоты опоры — располагаются поперек конструкции, а их диаметр равен 8−10 мм.

Типы стоек и сферы их применения

При сборке опалубки перекрытий на телескопических стойках могут быть использованы стойки разных видов.

- СТО. Особенность конструкции в наличие открытой резьбы. Благодаря этому сохраняется достаточная толщина трубы в месте соединения, что увеличивает прочность элемента. Этот вариант рекомендуется применять для заливки монолитных перекрытий толщиной не более 30 см и на высоте не больше 3 метров.

- СТО ТОР. Исполнение аналогично моделям СТО, но с усилением. Этот вариант применяют для заливки перекрытий толщиной больше 30 см.

СТЗ. Это модель с резьбой закрытого типа. Для защиты резьбы используется металлическая гильза, которая предохраняет попадание в место соединения бетонного раствора и воды. Благодаря этому усовершенствованию, изделия служат в 1,5 раза дольше аналогов с открытой резьбой.

Вне зависимости от типа верхняя часть телескопической трубы имеет специально выполненные монтажные отверстия, расположенные с шагом от 11 до 17,5 см. Верхняя труба извлекается на требуемую высоту и фиксируется элементами конструкции, которые называются «серьга».

Объемные

Применение объемных стоек опалубки перекрытий позволяет проводить монолитные работы на высоте до 20 метров. Состоят объемные опоры из следующих элементов:

- домкрат;

- стартовая опора;

- доборы разной длины;

- ригели для скрепления стоек в общую систему;

- домкрат с унивилкой, на который крепятся горизонтальные балки под опалубку.

Стартовые и доборные опоры изготавливают из прочного металла, обеспечивающего необходимую жёсткость. Если запланированы повышенные нагрузки, то опорные детали усиливают при помощи специальных фланцев, устанавливаемых с шагом в 1 метр. Равномерность распределения нагрузки обеспечивает использование клиновых замков.

Телескопические

Применение телескопических стоек для опалубки перекрытия возможно только при ограниченных нагрузках. Собирают опалубку перекрытий на телескопических стойках на высоте не более пяти метров, а максимальная нагрузка составляет 2,7 тонн. Проводить строительство на больших высотах не позволяют размеры стоек.

Стойки телескопические – это наиболее выгодный вариант с экономической точки зрения. Они быстро монтируются и отличаются высокой устойчивостью, благодаря использованию треног.

Алгоритм изготовления подставки под машину

Подставка под машину может выполняться из дерева, металла и иных материалов. Схем и чертежей для её изготовления сейчас немало в Интернете. Поэтому чертить их самим необязательно. Проще всего выполнить нерегулируемую подпорку, но она имеет немало недостатков.

Поэтому рассмотрим процесс изготовления регулируемой подпорки. Кроме того, зная, как сделать её, создать более примитивную конструкцию будет намного легче. Тем более, что для этого не потребуются навыки работы со сваркой.

Для постройки изделия потребуются следующие материалы и инструменты:

- Профильная труба, имеющая размеры 30*60 мм;

- Водопроводная труба, внутренний диаметр которой равен примерно 29 мм;

- Шпилька с резьбой на 27;

- Болгарка;

- Наждачная бумага;

- Напильник;

- Сварочный аппарат.

Порядок выполнения работы:

Разрезать профильную трубу на три одинаковых отрезка

Важно, чтобы их длина была достаточной для ножек подпорки;

Используя напильник, болгарку и наждачку, создать выборки для крепления;

Сварить полученные детали с остатком водопроводной трубы;

В верхней части трубы разместить шпильку;

Поставить на неё шайбы, которые подойдут по размеру. Это позволит регулировать подставку по высоте.

Такое изделие обладает достаточной прочностью и надёжностью. Оно легко выдерживает машины даже с очень большой массой. Поэтому его можно использовать при ремонте небольших грузовичков, микроавтобусов или тяжёлых внедорожников либо кроссоверов.

Подставку можно покрасить или нанести на неё иное покрытие. Это придаст ей эстетичный вид и защитит от коррозии.

Если Вы ремонтируете только свою машину и выполняете лишь мелкий ремонт, можно обойтись простой деревянной конструкцией. Она делается намного быстрее и подходит тем, кто не владеет сварочным аппаратом.

Особенности и виды конструкции опорных колес

Сегодня производители легковых прицепов делают подкатные колеса из прочных и долговечных материалов. Их конструкция включает такие детали как: шток, корпус, телескопические трубки. Колесо обычно имеет небольшой размер (хотя в этом случае многое зависит от конструкции и модели конкретного прицепа). Его прикрепляют к ноге специальными хомутами, что увеличивает его мобильность. Механизмы, удерживающие колесо могут быть:

- съемными (устанавливаются только когда нужно переместить прицеп из одной точки в другую);

- складными (специальная конструкция позволяет убирать опорное колесо вовремя движения транспорта).

Также, есть модели прицепов, где опорные колеса можно регулировать по высоте. Это особенно удобно, если прицеп приходится устанавливать на пересеченной местности.

Сегодня выбрать и заказать подкатные колеса для определенной модели прицепа пользователи могут на сайте специализированной компании. Среди изделий, которые предлагает предприятие покупателям есть следующие варианты:

- колеса для разных моделей прицепов независимо от грузоподъемности;

- поворотные;

- с системой для регулировки высоты;

- с фланцевыми креплениями.

Фирма продает только качественные и надежные опорные колеса от известных производителей. Такие изделия зарекомендовали себя с лучшей стороны и получили множество положительных отзывов.

Для чего нужен аутригер

Некоторые владельцы прицепов не до конца понимают, для каких целей используется опорная стойка, и что она может дать в качестве дополнительного комплектующего.

Потому стоит начать с изучения этого вопроса.

Опорная стойка для прицепа предназначена обеспечивать устойчивость средства для перевозки грузов на неровных поверхностях. Обычно подобные элементы устанавливаются именно в задней части. Это сразу же позволяет понять, что опорные ноги не являются аналогом опорного колеса. Последнее ставится в передней части, на дышле. Что же касается аутригеров, то их часто монтируют в количестве 2 штук по краям задней части автоприцепа. Это позволяет повысить устойчивость, когда перевозятся, загружаются и выгружаются тяжелые грузы, применяются аппарели для заезда и выезда различной техники.

Также аутригер защищает от случайной поломки сцепную головку автоприцепа. Когда нагружается задняя часть, на сцепную головку воздействует сильная нагрузка в виде подъемной силы.

Если она превысит допустимые значения, конструкция головки может попросту разрушиться. Аутригер не позволяет этому произойти.

Материалы изготовления

Опоры под трубопроводы изготавливаются в основном из металлических материалов. Это связано с тем, что такие элементы должны иметь отличные прочностные характеристики и сопротивляемость к воздействию давления. Монтаж труб на опорах — ответственное мероприятие, которое требует наличия специальных строительных навыков и знаний, а также опыта. В случае неправильного монтажа, может возникнуть аварийная ситуация, так как на эти конструктивные элементы трубопроводной конструкции оказывается довольно сильное давление.

Опоры чаще всего изготавливаются из металлов, устойчивых к коррозии

Как правило, для производства опор трубопроводов применяется такой материал, как сталь. Сталь обладает высоким коэффициентом прочности и как нельзя лучше подходит для этих целей. Однако, помимо стали, при выполнении этих конструктивных элементов трубопровода используются и другие металлы. Рассмотрим их:

- алюминий;

- титан;

- латунь;

- медь.

Опоры из вышеперечисленных материалов используются для различных бытовых или специализированных целей. Стоит отметить, что опоры для трубопроводов должны обладать хорошей устойчивостью к губительному воздействию коррозии, поэтому на стадии производства на их поверхность наносят разнообразные защитные составы.

Помимо этого, опоры могут изготавливаться из различных современных полимерных материалов и используются при монтаже хозяйственных коммуникаций внутри помещений. Самым востребованным полимером для производства этих приспособлений считается полипропилен (ПП). Опора полипропиленовая обладает следующими преимуществами:

- отличается низкой стоимостью, в сравнении с металлическими аналогами;

- для монтажа полипропиленового изделия не требуется сварочного оборудования;

- благодаря своему малому весу облегчает конструкцию в целом;

- ускоряет процесс прокладки коммуникации.

При прокладке бытовых сетей из полимерных труб применяют опоры из полипропилена

Свойства полипропилена позволяют использовать его при монтаже трубопроводов. А также опоры для полипропиленовых хозяйственных труб выполняют изоляционную функцию, поэтому им не страшны электрические воздействия.

Помимо этого, стоит упомянуть о ещё одном материале — бетоне. Бетон используют при производстве колец опор и их фундаментной части. Обязательно нужно отметить, что производство опор регламентируется государственным стандартами качества и любое отступление от, описанного в той документации, производственного процесса чревато получением некачественной продукции.

Как продлить срок службы ССУ

Нет водителей, которые бы не мечтали исключить из профессиональных будней проведение капитального ремонта. Для продления срока эксплуатации и машины, и ССУ рекомендуют ежедневно соблюдать правила:

- Перед движением после сцепления в прицеп удостовериться в плотной фиксации шкворня.

- На поверхности седла перед сцеплением всегда должна быть смазка.

- Покупать качественные смазочные вещества.

- Один раз в 5 дней нужно проводить профилактику: отсоединить прицеп, почистить и смазать плитку, палец и системы запора. Использовать в обработке только густые, вязкие смазки.

- Периодически нужно контролировать состояние механизмов и узлов (искать коррозии, вмятины и трещины); болты должны быть прочно натянуты.

- Опорная часть седла очищается от старой смазки минимум раз в год.

Своевременное техническое обслуживание ССУ — основной фактор, продлевающий срок эксплуатации, как самой детали, так и автопоезда.

Поделиться